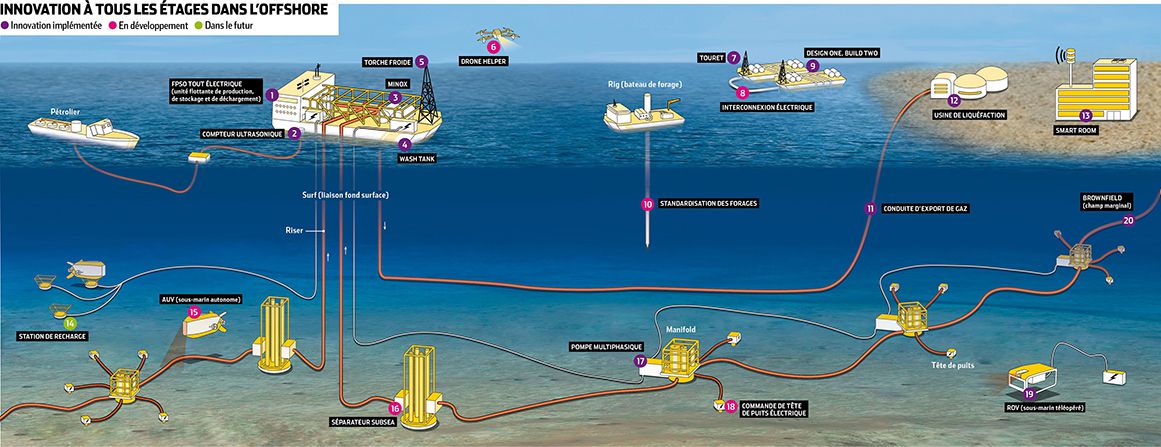

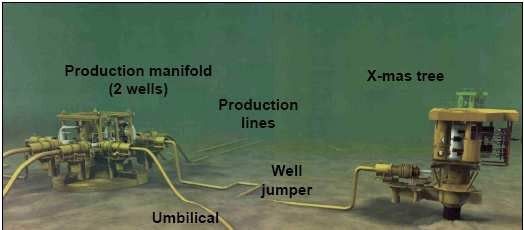

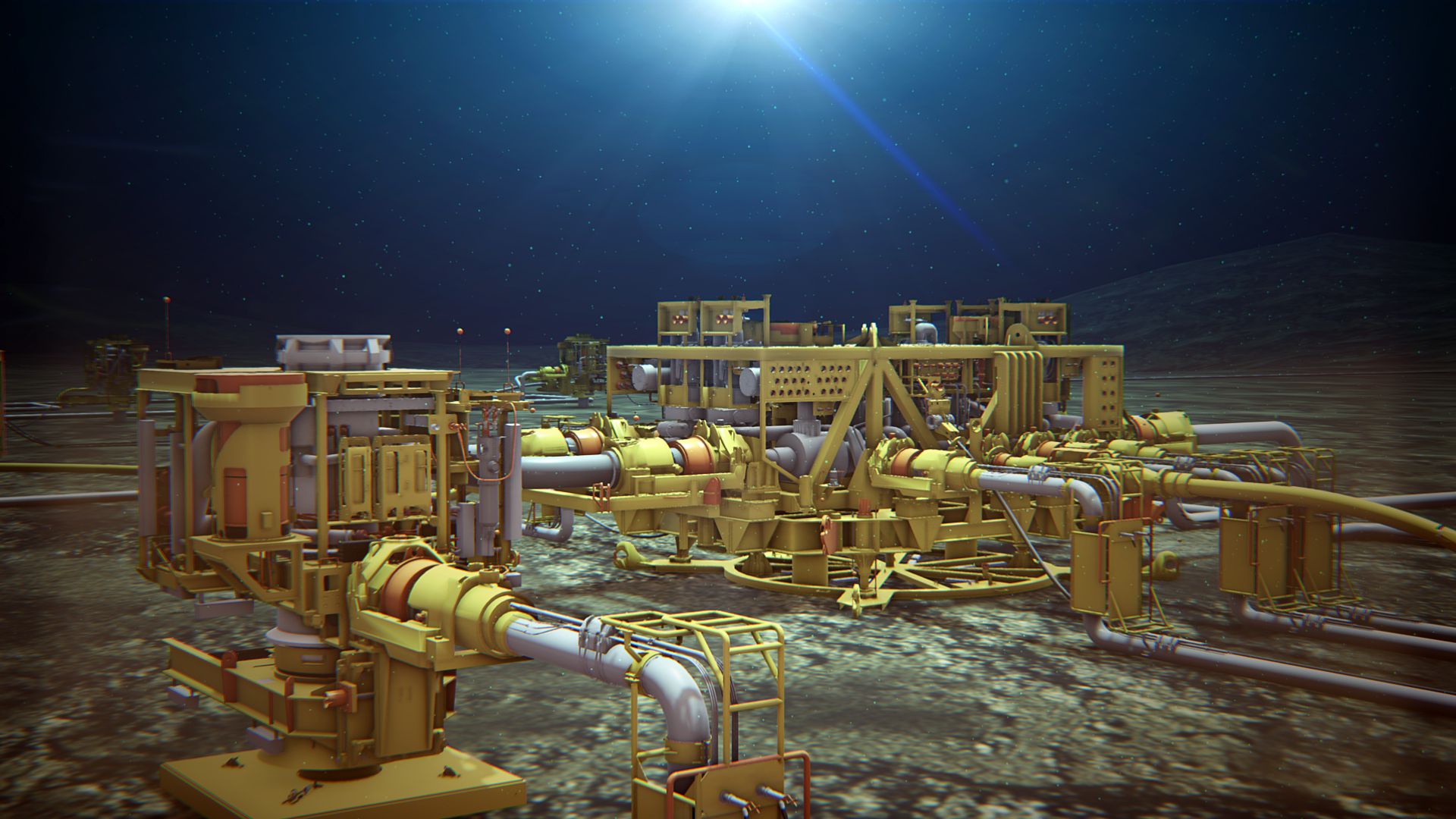

Les SPS (7) comprennent

-les têtes de puits

-les manifolds de production (8)

-les Christmas-tree (9)

-les interconnexions puits/manifolds (well jumpers).

7 SPS : Système de production Sous-marin

8 Manifold: ensemble de conduites et de vannes dirigeant l'effluent ou la production dans des installations.

9Christmas tree ou Xmas tree: (arbre de Noël, en anglais). Tête d'un puits de production. Ensemble de vannes, appareils de contrôle et de mesure, en forme de croix, qui constitue la tête d'un puits éruptif en production et sert à contrôler son débit.

Fin du pétrole facile d’accès

L’offshore, et en particulier l’offshore profond et

ultra-profond, est une des rares zones d'accès

aux réserves de pétrole et de gaz encore très peu explorées.

La plupart des zones d’offshore peu profond étant déjà en exploitation, c'est donc sur l’offshore profond que les compagnies pétrolières portent leurs efforts et multiplient les découvertes.

Par ailleurs,l'exploitation en offshore profond exige une haute technologie et d'importants investissements.

Des défis technologiques et environnementaux

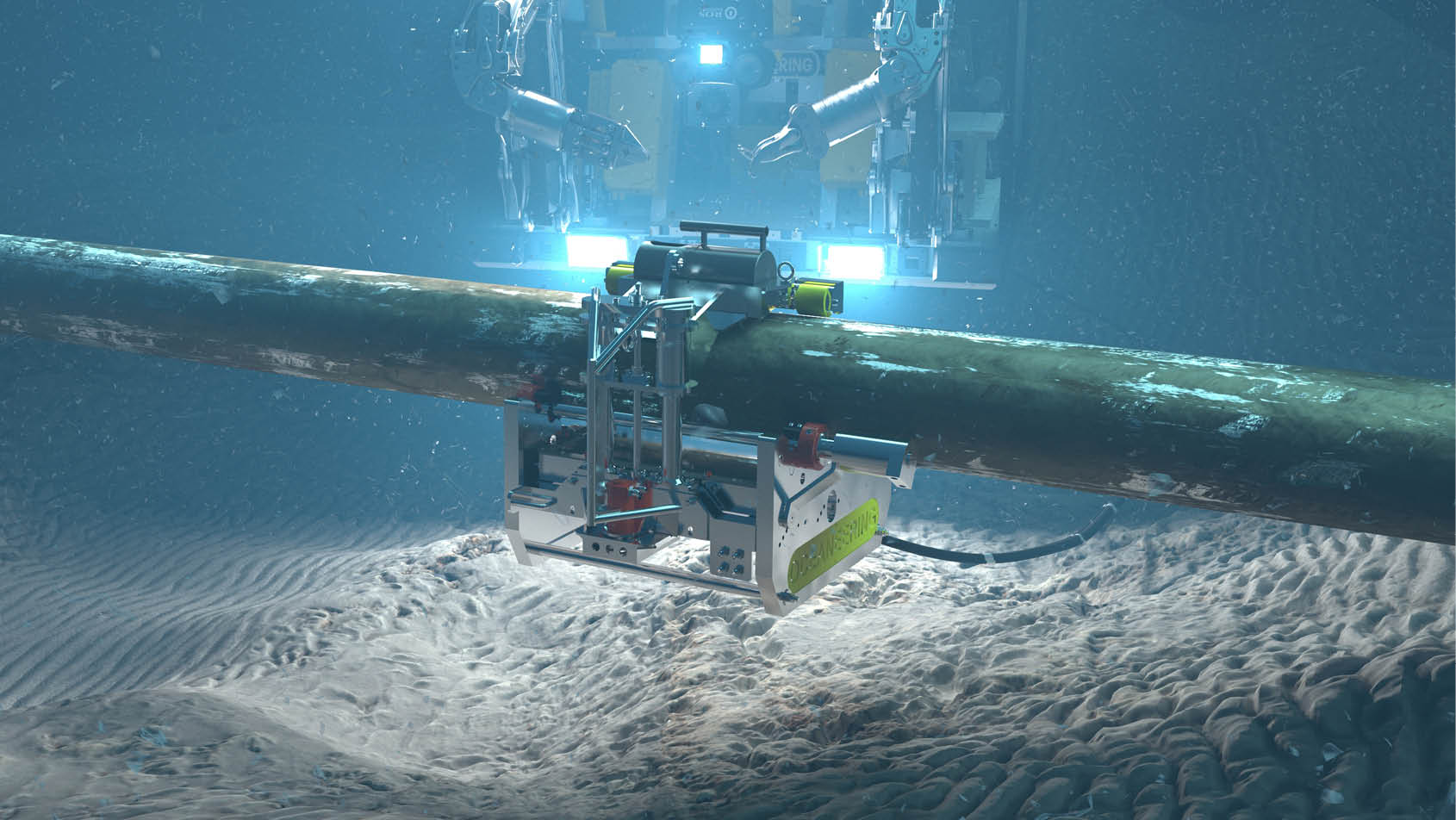

> 200 m, l'intervention humaine plus possible ; remplacée par des robots sous-marins.

> 300 mètres, les installations sont flottantes, ancrées sur le fonds sous-marin et donc plus sensibles aux conditions météorologiques.

≥ 1 000 à 1 500 mètres, les conditions d'exploitation et d'intervention deviennent beaucoup plus difficiles. La température de l’eau se situe en effet à environ 4 °C, créant un risque de formation d’hydrates et de paraffine pouvant obturer les tubes. Par ailleurs, la pression atteint 150 bars à 1 500 mètres de profondeur et augmente de 1 bar tous les 10 mètres. Dans un tel environnement, l’enjeu consiste à mettre au point des systèmes qui empêchent le pétrole de refroidir et résistent à la pression afin de garantir sa fluidité pour assurer sa remontée jusqu’à la surface.

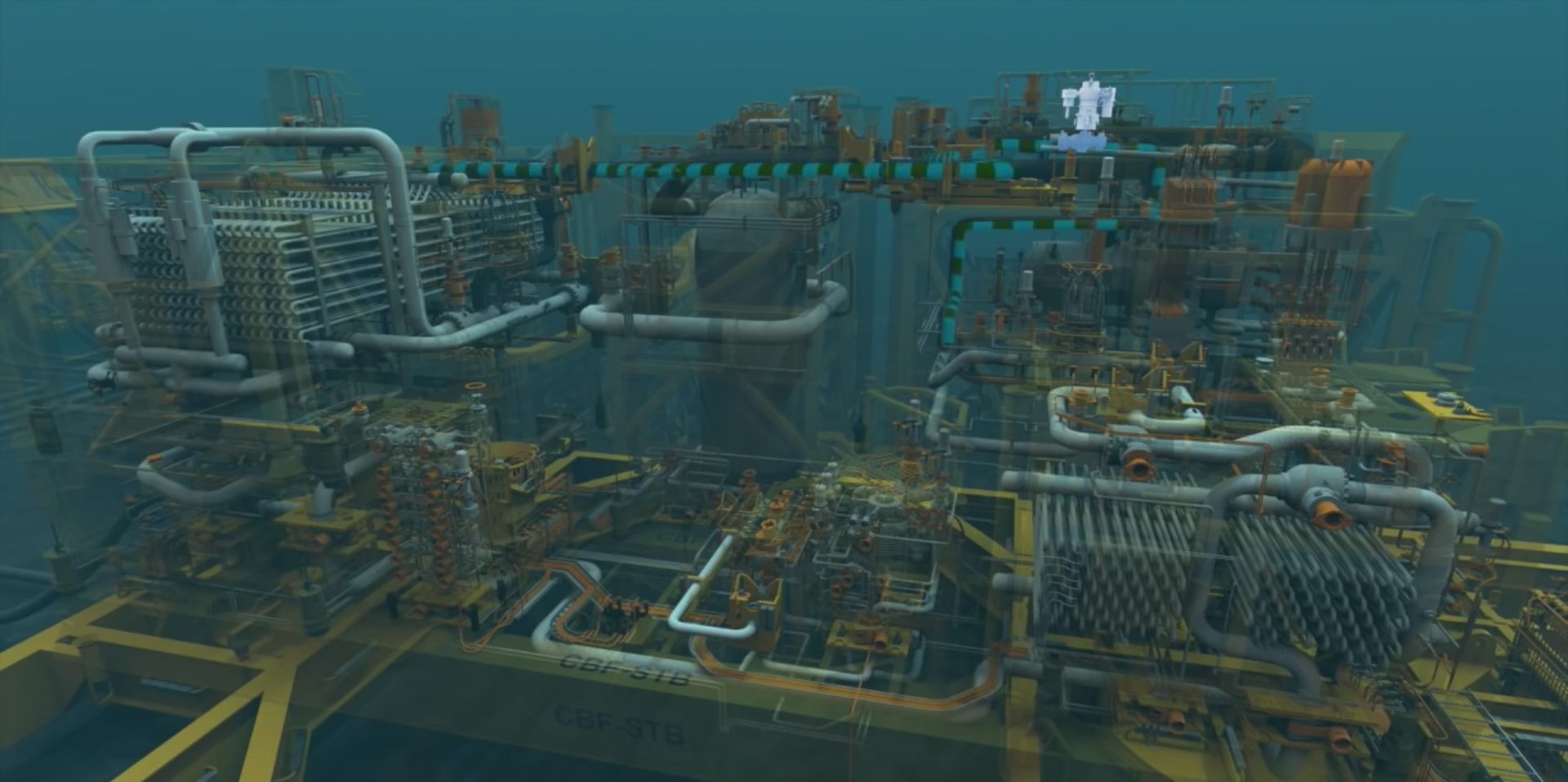

Description des conduites sous marines d'une plate-forme éxistante

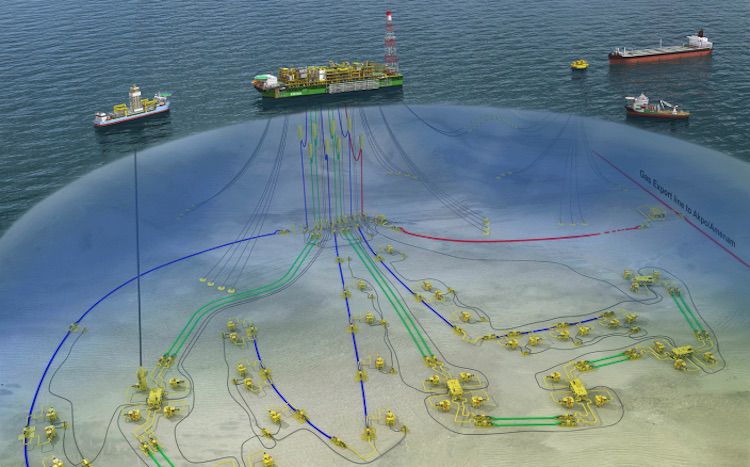

Pour cet exemple, les têtes de puits sont reliées à un FPSO (unité flottante de production, de stockage et de déchargement "Floating Production Storage and Offloading") par un réseau d’UFL10, se composant de :

- 45 kilomètres de lignes de production (bundles11), conçues en boucles au nombre de 6

- 29 kilomètres de lignes d’injection d’eau (flow-lines)

- 70 kilomètres d’ombilicaux, regroupant des systèmes électriques et hydrauliques

- et 3 tours risers qui ont fait l’objet d’une innovation majeure pour Girassol

10 UFL : Umbilical and flow-lines

11 Bundles : ce sont des éléments composites de 75 cm de diamètre contenant deux lignes de production insérées dans des modules de mousse dont la fonction est de garder une température de 40° à l'huile qui, sinon, se figerait dans les conduites.

Les problèmes liés à la Thermique

Par 1 400 mètres de fond, la température de l’eau est de 4°C. L’huile, qui est à 65°C au sein du réservoir, en sort à 58°C. Bien que d’excellente qualité (32°API), le brut angolais est très chargé en paraffines et ne peut supporter une température inférieure à 40°C sans former des bouchons de paraffines, or la distance à parcourir dans les bundles peut atteindre 7 km auxquels il faut ajouter les 1 300 mètres de hauteur de la tour riser.

Un autre phénomène caractéristique des grands fonds est la présence d’hydrates de gaz dans les couches superficielles en fond de mer (gaz émanant de réservoirs sous-jacents qui se transforme en hydrates dans certaines conditions de pressions et de températures) ; les basses températures favorisent la formation de bouchons d’hydrates dans les conduites.

Prévention face à l’obstruction des conduites

Pour régler la question cruciale de l’isolation et de l’inertie thermique des bundles, des ombilicaux et des risers qui déterminent la continuité de la production, donc la réussite du projet, un important programme de recherche a été lancé. Il s’agissait de mettre au point un isolant qui maintienne l’huile à une température suffisante tout au long de son transfert, de telle sorte qu’elle arrive au moins à 40°C sur le FPSO ou à 25°C au bout de seize heures, en cas d’arrêt de la production. En outre, cet isolant devait assurer la flottabilité des tours risers, et supporter une pression de 140 bar.

Pari tenu : une mousse syntactique tout à fait performante a été mise au point en Ecosse. Cette mousse en résine époxy, testée en France avant d’être mise en place en Angola, gaine l’ensemble des lignes de production et d’injection. Elle se présente sous forme de modules maintenus par des sangles et enveloppés de néoprène. Entre chaque bloc de mousse, des joints en élastomère et mousse minimisent les échanges thermiques

Les lignes de production, qui reposent sur le fond marin, se composant de deux conduites reliées en boucle, ce système permet aux techniciens d’envoyer régulièrement des racleurs qui nettoient les parois, empêchant la formation de paraffines.

En outre, chaque boucle de production comprend un tuyau qui peut éventuellement injecter du méthanol dans le circuit pour empêcher la formation d'hydrates.

Enfin, pour éviter la formation de sulfate de baryum, une unité de désulfatation de l’eau de mer a été installée sur le FPSO.

Risques des canalisations de transport sous-marines et subaquatiques

« Pour les canalisations subaquatiques […] les principaux cas traités concernent :

- Les lignes sous marines alimentant les bouées de chargement

- Les liaisons flexibles fond-surface (vulcanisées ou non)

- Les traversées de fleuves ou d’estuaires

- Les traversées de lacs ou d’étangs

Dans le cadre de ce document, il est proposé de distinguer :

- les canalisations sous-marines,

- et les canalisations subaquatiques.

Définition des canalisations de transport sous-marines

Il s’agit des canalisations ou tronçons de canalisations de transport situés dans le domaine maritime.

Les canalisations de transport sous-marines peuvent être catégorisées comme suit :

- canalisations portuaires permettant d’assurer le chargement et le déchargement des navires ou barges vers ou depuis des installations terrestres

- canalisations traversant un milieu marin, et permettant généralement :

- d’évacuer le gaz et le pétrole (ou d’autres fluides) depuis des plateformes offshores vers les installations terrestres ou entre installations offshores,

- d’acheminer le gaz et le pétrole (ou d’autres fluides) entre pays, îles et continents ;

- émissaires permettant de rejeter dans le milieu marin des effluents industriels sans impacts significatifs sur ce milieu, tels que la saumure par exemple, lorsque ces émissaires sont visés par l’arrêté multi-fluide ;

Il existe une autre catégorie de canalisations sous-marines : il s’agit des

canalisations de collecte (ou collectes) sous-marines.

Ces canalisations, présentes sur un champ offshore, et dont les longueurs sont généralement assez courtes, permettent de transporter le produit exploité (gaz ou pétrole) des puits vers la plateforme de traitement, ou un produit issu du traitement (exemple : eau) de la plateforme de traitement vers les puits. Ces canalisations sont aussi appelées flowlines.

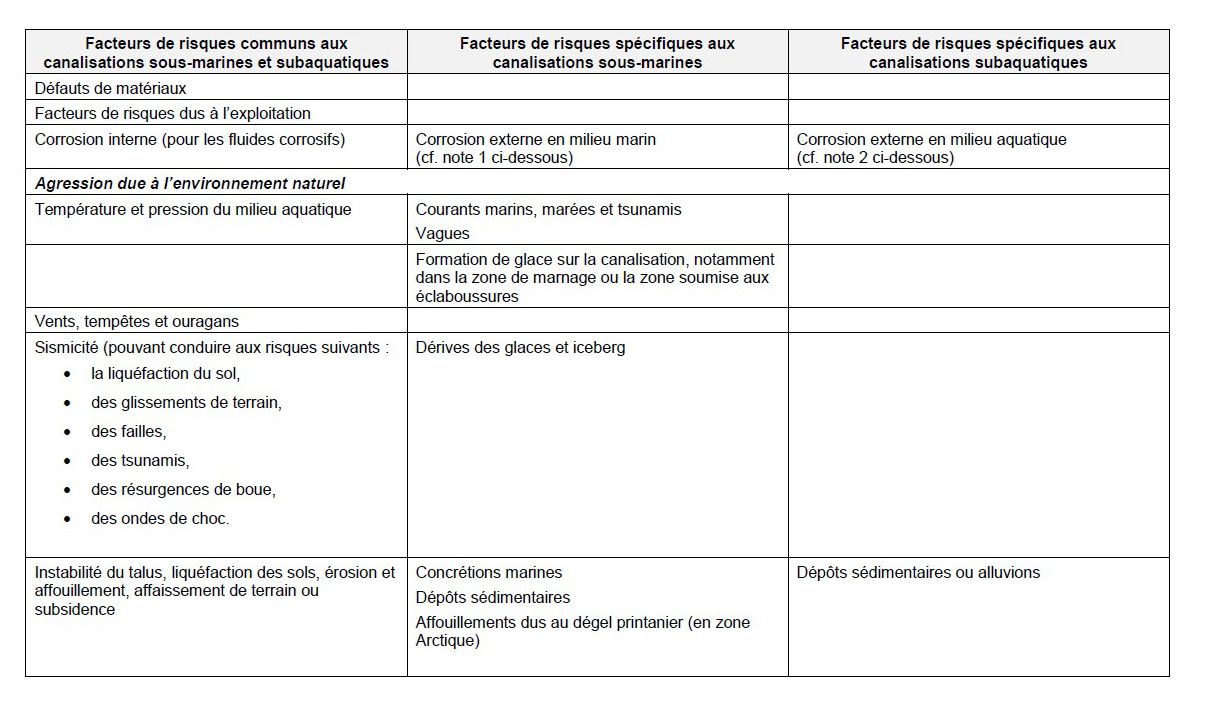

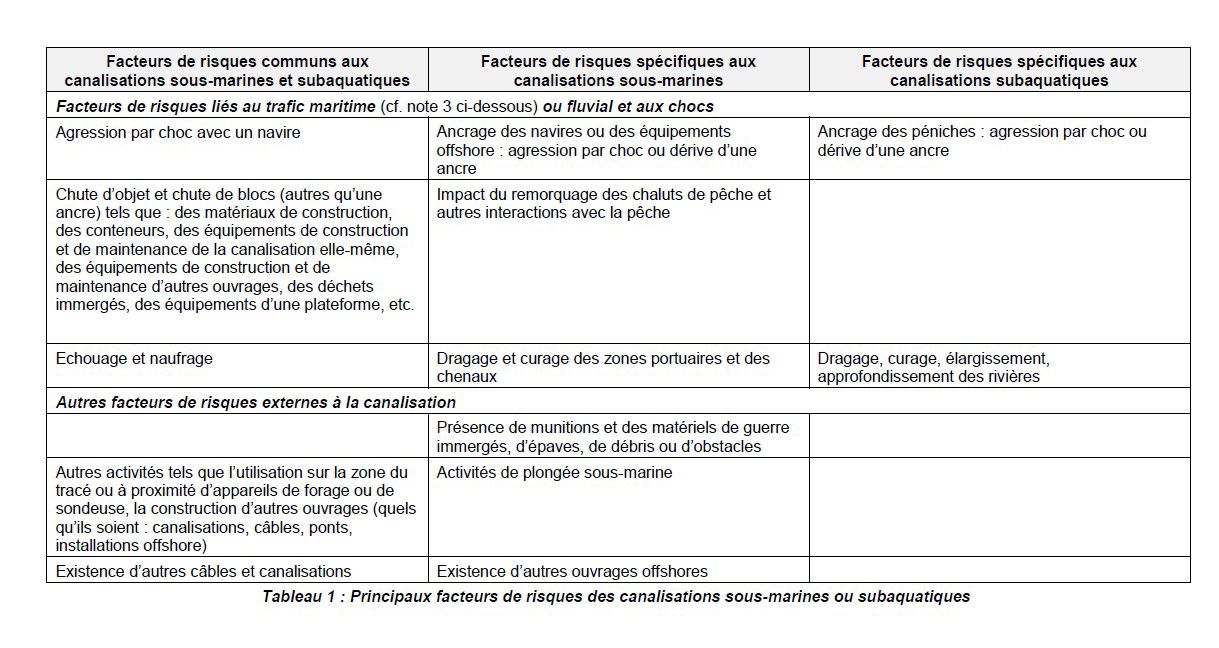

LES FACTEURS DE RISQUES SPECIFIQUES AUX CANALISATIONS SUBAQUATIQUES OU SOUS-MARINES

Ils dépendent de la configuration de la canalisation (tracé courant et points singuliers) et de son environnement naturel, humain et économique.

Pour ce qui concerne les tronçons subaquatiques ou les canalisations sous- marines, l’analyse de risques devra prendre en compte la configuration sous l’eau de la canalisation et les facteurs de risques associés. Ainsi, Il s’agit des :

« - risques liés à leur environnement naturel spécifique (corrosion, courants, marées, houle, concrétions marines, zones de sédimentation ou d’érosion des fond, etc.)

- risques liés aux activités humaines exercées dans leur voisinage (accrochage par les ancres, travaux de dragage ou de reprofilage des fonds, présence d’épaves, de mines, d’obstacles ou de débris, etc.) ».

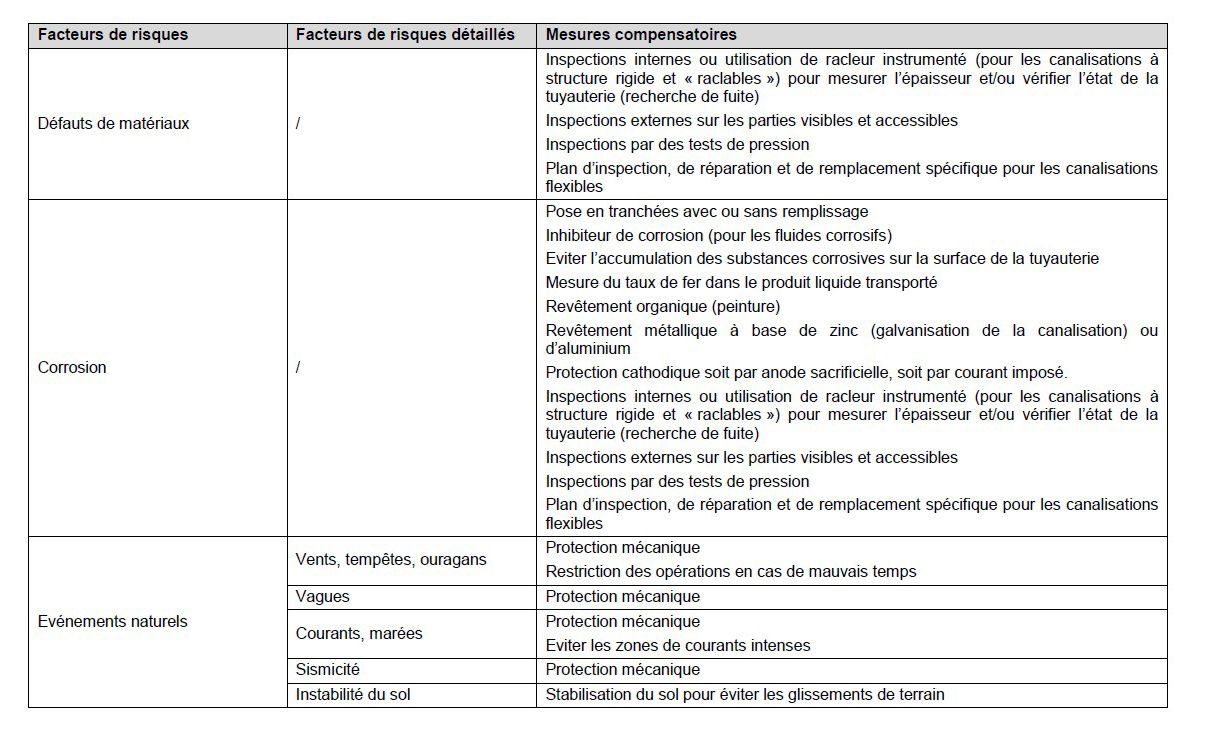

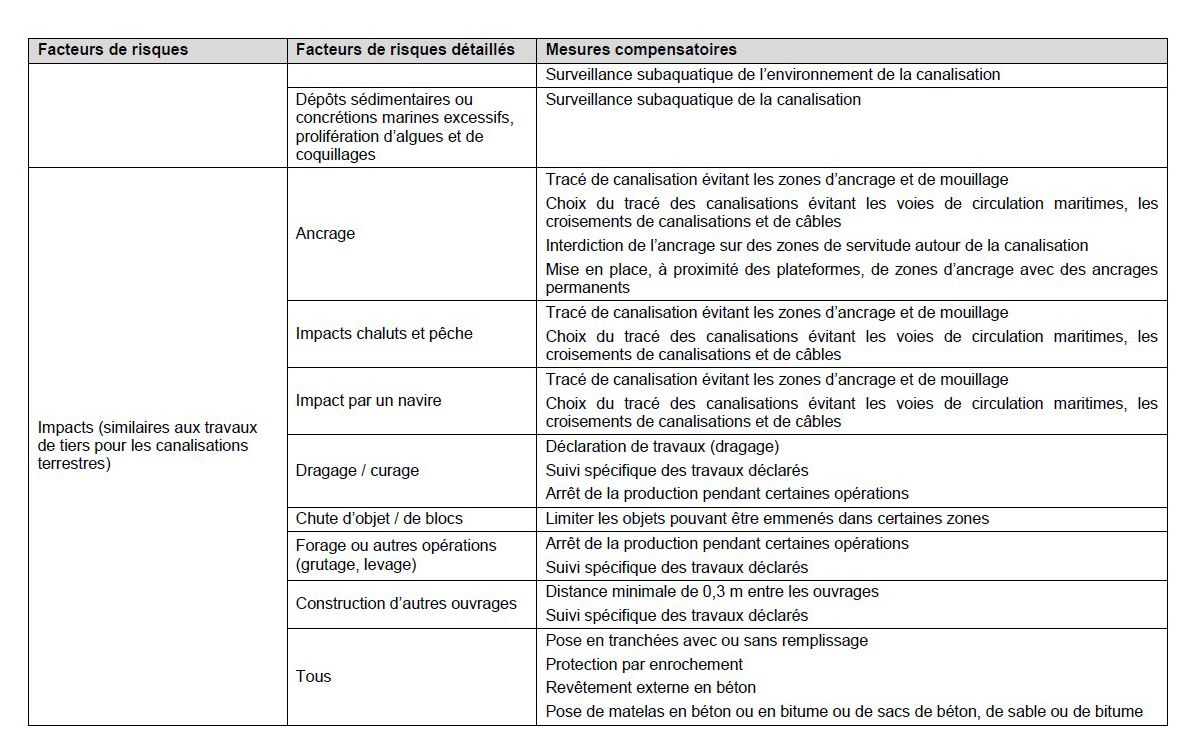

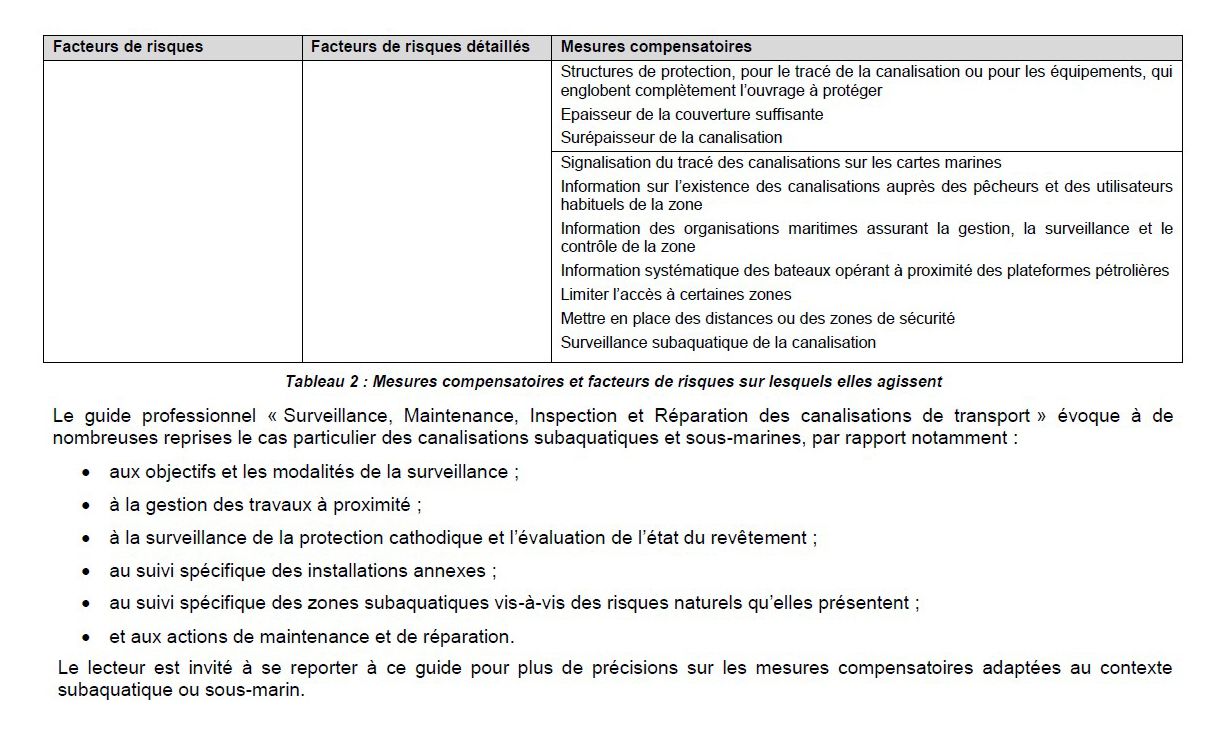

Facteurs des risques et mesures compensatoires actuelles demandées

Les documents ci-dessous proviennent d' un rapport d'étude de l' INERIS

Caractéristiques principales:

- Température d'utilisation -55°C à +110°C

- Résistance aux UV, corrosion, humidité, produits chimiques et aux flammes

- Bon isolant électrique

- Coefficient d'amortissement aux chocs important

- Recyclable par les filières en place

Exemples d'applications directes:

- Surprotection de gaines d’isolation dans des zones à risques élevés de dégradation.

- Surprotection de Joints de raccordements en exploration pétrolière

- Surprotection de Canalisation sous-marine

- Pour containers de stockage de matériaux toxique

- Adaptable et personnalisable selon application demandée