Etude Pôle Innovation & Compétitivité Mondiale

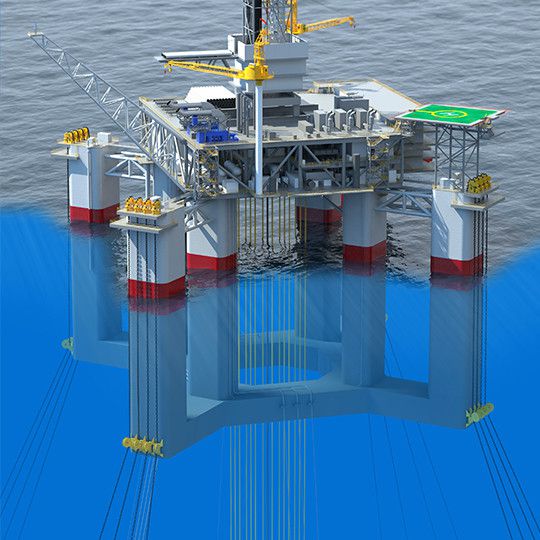

Plateforme pétrolière et gazière

Depuis plus d'une quinzaine d’années, le forage et l’exploitation de sites pétroliers sous marins ont connu une révolution technologique sans précèdent. En effet, pour renouveler leurs réserves, les compagnies pétrolières se doivent de trouver et de produire des gisements de plus en plus difficiles d’accès, situés dans des environnements de plus en plus complexes. La transformation et la diversification des techniques ont accompagné et rendu possible cette évolution.

Doit-on s'arrêter la ?

Les différents types de plateformes

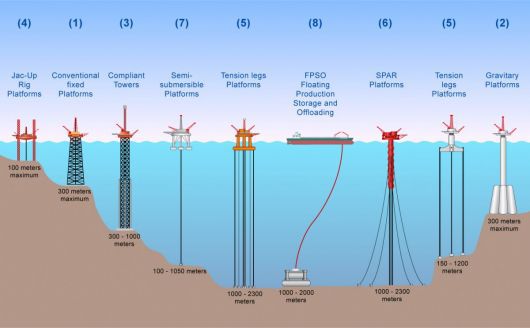

Les plateformes fixes

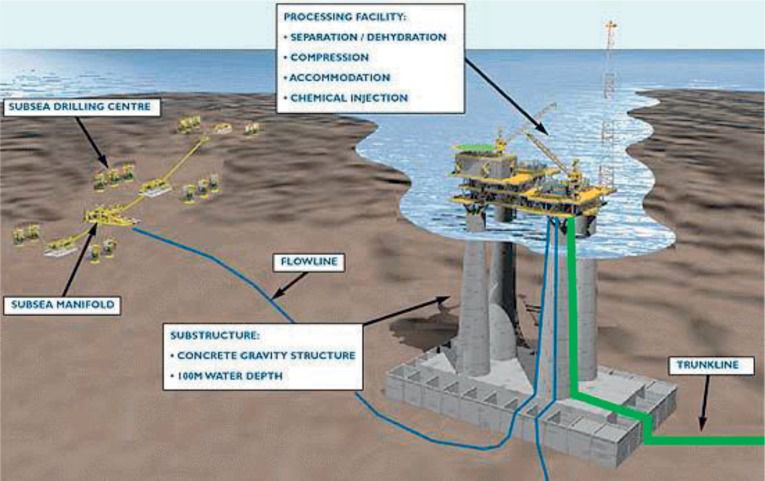

La plupart des plateformes fixes sont utilisées en mer peu profonde (<300 m). Ces plateformes s'appuient sur le fond et peuvent donc être reliées de façon rigide aux têtes de puits et aux pipelines.

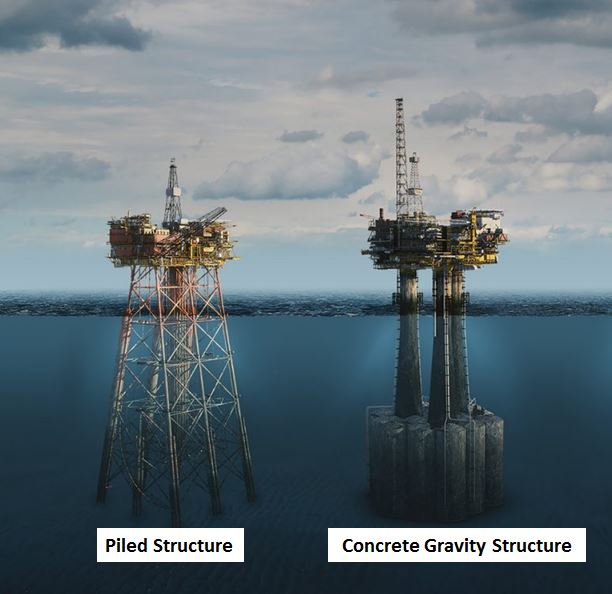

- Jacket-deck : structure en acier constituée de membrures tubulaires et fixées au sol par des piles en acier.

- Gravitary platform : tour en béton dont la stabilité est due uniquement à son propre poids sur le fond océanique et sur laquelle s'érigent les superstructures.

- Compliant tower : structure souple constituée d'un pont flottant ancré au plancher océanique au moyen de longs tuyaux tendus en permanence.

- Jack-up rig : plateformes autoélévatrices composées d'une coque et de jambes, conçues pour les exploitations en eaux peu profondes. La structure peut être déplacée mais aussi élevée ou abaissée. Ainsi ces plateformes peuvent se déployer en de multiples endroits tout en ayant un appui sur le sol.

Les plateformes mobiles et unités flottantes

Les plateformes flottantes sont essentiellement utilisées pour l'exploitation de champs pétroliers dans les grands fonds (supérieurs à 300 mètres environ). Lorsque la plateforme est flottante, les installations de tête de puits lui sont reliées par des conduites flexibles.

- TLP (Tension Leg Platforms) : plateformes possédant un excès de flottabilité et maintenues en place par des câbles tendus les reliant au fond.

- SPAR : plateformes plus classiques qui n'intègrent que la production et sont reliées à des pipelines pour l'exportation du gaz et/ou du pétrole produit. Les SPAR reposent sur un énorme flotteur cylindrique.

- Les plateformes semi-submersibles : plateformes ballastées par remplissage d’eau lorsqu’elles se trouvent en position, puis ancrées. Cela les rend moins vulnérables à la houle.

- FPSO (Floating Production Storage and Offloading) : plateformes en forme de coque, qui produisent du pétrole, le stockent temporairement et chargent les navires pétroliers. Elles sont ancrées au fond de la mer.

Ce qui est essentiel dans le secteur pétrolier et gazier , localement et mondialement:

- Qualité et innovation de pointe ,

- Le temps gagné

- De Meilleurs coûts

En ce qui concerne le ciment pour les puits de pétrole et de gaz , vous attendez :

- Cohérence dans la qualité et l’approvisionnement du ciment;

- Exécution de la chaîne d'approvisionnement pour la rapidité et la disponibilité du ciment de puits dans le monde entier; et

- Innovation, avec le développement de nouveaux produits en ciment pour répondre aux conditions de forage en constante évolution.

Dans des conditions aussi extrêmes que les grandes profondeurs, avec de très basses températures (0°C à 4°C), de très fortes pressions, de mouvements de masse d’eau mal connus, ou encore des régions de grande activité tectonique, toute erreur peut se payer très cher.

Le 20 avril 2010, une plate-forme pétrolière louée par une compagnie pétrolière pour forer dans le golfe du Mexique le puits le plus profond jamais foré en offshore explose en tuant 11 personnes, générant un incendie, puis une marée noire de grande envergure.

L'innovation en matière de sécurité des hommes, du matériel, des matériaux ou des tructures et infrastructures est un sujet toujours des plus important.

Comme déjà évoqué précédemment, l'ingénierie maritime doit faire face à de nombreux obstacles: contraintes d'espace, conditions météorologiques extrêmes, eaux profondes et zones reculées. Ces contraintes créent un environnement extrême dans lequel l’ingénieur peut développer une plateforme d’exploitation solide, fiable et sûre. L’intégration des conceptions de la coque et des installations est une autre difficulté que l’ingénieur doit surmonter. Après la cession des installations offshore aux opérations, les défis ne deviennent pas plus faciles. Maintenir et opérer dans un environnement sûr avec un accès à des données précises et fiables pour prendre des décisions en connaissance de cause est essentiel pour améliorer le temps de disponibilité.

Les plates-formes pétrolières de haute mer en béton

Les plates-formes pétrolières offshore gravitaires en béton armé et précontraint.

Ces structures qui reposent sur le fond marin sont dites gravitaires parce que leur résistance aux actions des vagues, des courants et des vents de haute mer est assurée par leur seul poids propre. Elles sont constituées par un caisson de grandes dimensions, assurant le rôle de réservoir, dans lequel s’encastrent une ou plusieurs tours émergentes supportant un pont de production placé à une hauteur suffisante pour échapper aux effets des vagues.

Les platesformes flottantes semi-submersibles

Elles constituent une variante adaptée aux grandes profondeurs. Ancrées au fond par câbles, leur flottabilité est principalement assurée par un caisson immergé en béton sur lequel s’encastrent une ou plusieurs tours émergentes supportant un pont de production. Ce sont des plateformes ballastées par remplissage d’eau lorsqu’elles se trouvent en position, puis ancrées

Construites sur des sites adaptés, en bord de mer, ces plates-formes sont ensuite remorquées en haute mer jusqu’au lieu de production puis, pour les platesformes gravitaires, immergées de façon à se poser sur le fond de la mer préalablement aplani ou, pour les plates-formes semi-submersibles, ancrées au fond.

Les plates-formes gravitaires en béton sont les plus grandes structures mobiles artificielles jamais réalisées dans l’histoire.

Elles reposent sur le fond marin par des profondeurs de 100 à 150 m.

Elles doivent pouvoir résister aux actions de vagues de 30 m de hauteur.

La plate-forme Hibernia, mise en place au large du Canada en 1997, doit en outre pouvoir résister aux chocs d’icebergs de 8 millions de tonnes provenant de l’Arctique en se déplaçant à une vitesse d’environ 1,5 nœud (~3 km/h).

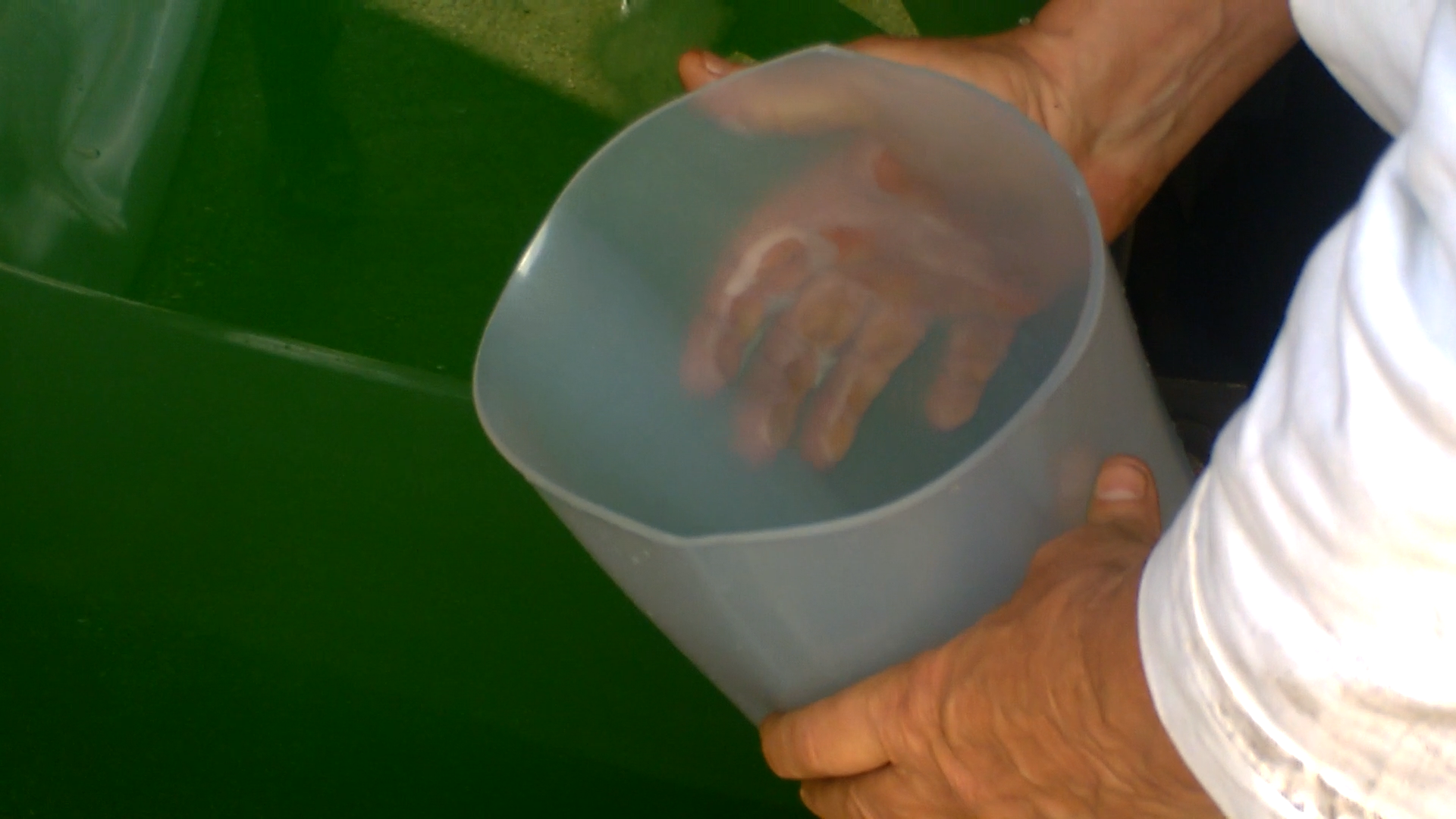

Gaine CRYSTAL SLEEVE :

- Température d'utilisation -55°C à +110°C

- Résiste aux UV, la corrosion, humidité, moisisssures, aux produits chimiques usuels, aux huiles...

- Très bon isolant électrique IEC 243 : >20 KV/mm

- Très bonne résistance mécanique et un coefficient d'amortissement aux chocs importants

- Cette gaine peut être fournie jusqu'à des diamètres de 500mm et des épaisseurs de 5mm

- Elle peut également être fournie sur des diamètres et épaisseurs beaucoup plus importants selon besoin.

- accepte des taux de restreint de 3:1

Pour conclure, cette matière innovante permet à la fois une grande souplesse au niveau macromoléculaire. Notre matière supportant de fortes déformations contrôlées pour une mise à disposition sous forme « d’enveloppe film ». Pour une utilisation immédiate ou à délais indéfini sans pertes de ses propriétés anisotropiques, critère vital en aéronautique et dans le domaine spatial, par exemple. (Réduction importante du facteur quantitatif matière donc du poids)

Pour finir s’ajoute une utilisation des théories et techniques de matière bi-orientées poussées à leurs extrêmes limites, optimisées pour tout champ d’application.

Tous ces éléments théoriques et technologiques, aussi complexes soient-ils, ne sont que la partie visible de l’iceberg de notre innovation : « CRYSTAL SLEEVE ».